Dans le domaine de la fabrication de précision d'aujourd'hui, la commande numérique par ordinateur (CNC) est sans aucun doute un pilier, jouant un rôle irremplaçable, grâce à une solide expertise technique et une riche expérience pratique.CHNSMILEest devenu un partenaire de confiance et d'excellence dans le secteur, et a gagné les éloges et la reconnaissance de nombreux clients. La commande numérique par ordinateur (CNC) est une technologie essentielle dans le domaine de la fabrication de précision, notamment pour l'usinage des métaux, la personnalisation de pièces, etc. La commande numérique par ordinateur (CNC) est une technologie essentielle dans le domaine de la fabrication de précision et constitue l'outil de précision indispensable pour l'usinage des métaux, la personnalisation de pièces et d'autres applications.

Mais qu'est-ce que le CNC exactement, et comment fonctionne-t-il ? Pourquoi a-t-il gagné en popularité dans tant d'industries ?Ensuite, nous allons aborder ces questions une par une, tout en vous présentant les caractéristiques et les applications de plusieurs métaux courants, vous fournissant ainsi un éventail complet de références pour la sélection et la transformation des matériaux de vos projets.

Principe de fonctionnement

Les exigences d'usinage sont d'abord traduites en code informatique, spécifiant la trajectoire d'usinage, la vitesse et les paramètres de précision.

Une fois le code entré dans le système de commande CNC, celui-ci analyse les commandes et pilote les moteurs, les outils et les autres composants de la machine.

La machine-outil réalise avec précision les opérations de découpe, de perçage, de fraisage et autres opérations d'usinage conformément au programme prédéfini, de manière entièrement automatisée et avec un minimum d'erreurs.

L'usinage CNC est largement utilisé dans de nombreux secteurs industriels tels que l'aérospatiale, l'automobile, les dispositifs médicaux, l'électronique, la robotique industrielle et les équipements énergétiques, grâce à sa haute précision, sa grande stabilité et son adaptabilité au traitement de pièces complexes. Il permet non seulement de répondre aux besoins d'usinage des aubes de turbines, des articulations artificielles et autres pièces complexes de haute précision, mais aussi de garantir la qualité et l'efficacité de produits tels que les boîtiers électriques et les carters de moteurs, et d'allonger la durée de vie des composants essentiels des équipements énergétiques. Il est ainsi devenu un pilier de la fabrication de précision dans divers secteurs.

Comparaison des procédés d'usinage CNC

1. Tournage CNC

Avantages : précision de rondeur élevée (IT6-IT8), efficacité élevée en traitement par lots, coût inférieur, facile à utiliser.

Inconvénient : Applicable uniquement aux pièces rotatives, ne peut pas traiter les structures non rotatives complexes.

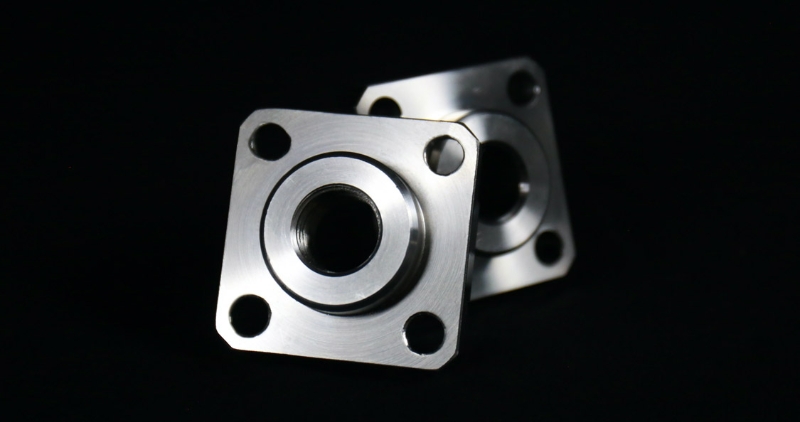

Applications : arbres, disques, pièces de manchon (par exemple arbres de moteur, ébauches d'engrenages, boulons, écrous, brides).

2. Fraisage CNC

Avantages : Usinage flexible, peut traiter des surfaces planes, des rainures, des surfaces complexes, haute précision de positionnement (positionnement répétitif ±0,005 mm), convient à la production de pièces uniques/petits lots.

Inconvénients : l’efficacité du traitement par lots est inférieure à celle du tournage, le traitement de surfaces complexes est plus difficile à programmer.

Applications : Structures mécaniques, cavités de moules, pièces aérospatiales (ex. supports, boîtiers, turbines, carters).

3. Usinage de perçage/alésage CNC

Avantages : le traitement des trous est ciblé, efficacité de perçage élevée, l'alésage peut corriger l'erreur de rondeur du trou (précision de IT5-IT7).

Inconvénients : fonction unique, nécessite une utilisation conjointe avec le tournage/fraisage, le traitement des trous profonds est sujet au biais.

Applications : trous d’assemblage, trous de positionnement (tels que trous de bride, trous traversants de boîte, trous de roulement), souvent utilisés comme processus de finition auxiliaire.

4. Usinage par découpe au fil CNC

Avantages : traitement de matériaux à haute dureté (acier trempé, carbure), formes complexes (rainures fines, pièces profilées), précision du fil lent très élevée (± 0,002 mm).

Inconvénients : faible efficacité de traitement, coût élevé, uniquement pour les pièces à parois minces/de petite taille, les matériaux doivent être conducteurs d’électricité.

Application : Pièces de moule (moule convexe, moule concave), pièces de précision à haute dureté (par exemple outils de coupe, broches de composants électroniques), pièces de structure fine.

5. Rectification CNC

Avantages : rugosité de surface très faible, précision dimensionnelle optimale (IT3-IT5), peut améliorer la résistance à l'usure des pièces.

Inconvénients : faible efficacité de traitement, coût élevé, exigences strictes en matière de machines-outils et d'outils de coupe.

Applications : arbres de précision, rails de guidage, cavités de moules, jauges de haute précision (ex. jauges, vis).

6. Gravure CNC

Avantages : permet le traitement de motifs fins et de textes, offre une bonne finition de surface et convient aux petites pièces de précision.

Inconvénients : profondeur de traitement limitée, faible efficacité, ne convient pas à l'enlèvement de grandes marges.

Applications : pièces décoratives, plaques signalétiques, textures de moules de précision, marquage de petits composants électroniques.

résumés

Chacun des six procédés d'usinage CNC a sa propre spécificité : le tournage privilégie la production en série efficace de pièces rotatives, le fraisage excelle dans l'usinage flexible de structures complexes, le perçage/alésage se spécialise dans la correction précise des trous, l'électroérosion à fil permet de surmonter les difficultés d'usinage de pièces profilées à haute dureté, la rectification vise une précision et une qualité de surface optimales, et la gravure se concentre sur la réalisation de détails décoratifs subtils. En production, en fonction des caractéristiques structurelles des pièces, des exigences de précision, du volume de production et du budget, une analyse approfondie est effectuée afin, si nécessaire, de combiner plusieurs procédés pour obtenir un équilibre optimal entre efficacité et qualité du produit.